Synchronizacja osi w serwonapędach Stober

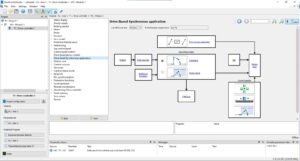

Aplikacja Drive Based Synchronous

W programie DS6 do programowania sterowników silnika SD6, SI6 oraz SC6

Oprogramowanie Drive Control Suite (DS6) szóstej generacji sterowników napędów STÖBER oferuje wygodne funkcje do wydajnej konfiguracji i szybkiego uruchamiania projektu. Sprawdzi się w synchronicznej pracy systemów wieloosiowych lub prostych aplikacjach jednoosiowych. Zawarta w oprogramowaniu DS6 aplikacja Drive Based Synchronous zapewnia uniwersalne rozwiązania do sterowania ruchem w oparciu o napędy jedno- i dwuosiowe sterowników serii SD6, SC6 i SI6, wykorzystujących typy sterowania pozycją, prędkością i momentem/siłą. Standardowe polecenia związane z tymi typami sterowania są podzielone na dwa tryby: sterowanie komendowe i sterowanie blokami ruchu. Dodatkowe funkcje monitorowania zmiennych procesowych, takich jak pozycje lub prędkości, zapewniają dodatkowy komfort użytkowania.

Program DS6 jest przejrzysty dla użytkownika. Założenie nowego projektu wymaga od nas podania podstawowych informacji. Wybieramy w konfiguratorze wielkość oraz typ sterownika napędu. Rodzaj kart opcjonalnych oraz poziom zainstalowanych funkcji bezpieczeństwa. Kolejnym krokiem jest wybór rodzaju i wielkości silnika. Wybieramy również typ aplikacji jaki chcemy zastosować. W tym kroku wybierzemy aplikację Drive Based Synchronous.

Po przejściu pierwszego konfiguratora możemy zaprogramować naszą oś klikając na odpowiedni numer osi (Axis). Pojawi się lista opcji do konfiguracji. Pierwszym elementem jest status naszego sterownika. Jeżeli nie jesteśmy podłączeni do urządzenia to widzimy status offline. Przechodząc do zakładki Power Supply możemy wprowadzić limity napięcia zasilania urządzenia. W zakładce Braking resistors możemy zaprogramować rezystor hamowania jaki jest w układzie.

Zakładka Motor pozwala na wyświetlenie oraz dopasowanie informacji na temat silnika, jaki jest podłączony do naszego sterownika. Możemy odczytać temperaturę, wprowadzić limity prądu. Zakładka ta pozwala na przeprowadzenie testu uzwojenia, zgodności połączeń faz silnika oraz na przeprowadzenie kalibracji silnika. Kolejna zakładka związana jest z hamulcem na silniku. Możemy sparametryzować zachowanie hamulca oraz czasy załączenia. Możemy również przeprowadzić test hamulca oraz docieranie hamulca.

Kolejna zakładka związana jest z enkoderami. W niej ustawiamy typ i rodzaj enkodera jaki jest na silniku. Jeżeli mamy dodatkowe enkodery pozycjonujące to również w tym miejscu wprowadzamy odpowiednie ustawienie. Możliwości zależą od typu sterownika oraz zainstalowanych kart. W tym miejscu wprowadzamy skalowanie enkodera typu master.

Kolejnym etapem jest wybór modelu osi oraz tego czy jest to oś z limitem położenia czy nie. Do dyspozycji jest oś obrotowa oraz liniowa. W tym miejscu możemy dokonać skalowania osi w zależności od przełożenia przekładni oraz wybranej jednostki pomiaru. Jeżeli mamy dodatkowe układy możemy skorzystać z kalkulatora, który pomocny jest w oszacowaniu maksymalnej prędkości oraz przyspieszenia jakie możemy uzyskać z silnika. W zakładce tej wprowadzamy limity położenia dla osi z limitem oraz krańcówki. Ustawiamy limity prędkości, przyspieszenia oraz momentu dopuszczalne dla naszej osi.

W Predictive Maintenance możemy sprawdzić stopień zużycia przekładni pracującej z silnikiem wyposażonym w elektroniczną tabliczkę znamionową.

Zakładka Referencing pozwala na wybór sposobu bazowania/referowania pozycji. Możemy wykorzystać bazowanie na czujnik bazowania, krańcówkę, moment/siłę oraz odpowiednio kombinacje, a także przyjąć aktualną pozycję jako zero.

Kolejna zakładka to Jog control panel oraz Control panel motion. Pierwsza z nich pozwala na uruchomienie testowej jazdy ręcznej. Jeżeli silnik reaguje na wyzwolenie jazdy ręcznej i nie wybiega to możemy uruchomić drugi panel by przetestować komendy ruchu oraz sprawdzić pozycjonowanie. Jeżeli pozycja osiągana zgadza się z wartością zadaną to mamy prawidłowo wprowadzone skalowanie oraz ograniczenia. Jeśli nie to musimy wrócić do odpowiedniej zakładki.

Kolejna zakładka jest właściwą zakładką aplikacji Drive Based Synchronous pozwalającą na wybór sposobu wprowadzania poleceń w trybie synchronicznym. Do wyboru jest sterowanie komendowe oraz sterowanie blokowe.

Po wybraniu sterowania komendowego mamy do dyspozycji słowa sterujące na które należy przesłać/zaprogramować odpowiednie wartości by uruchomić ruch silnika. Takim słowem sterującym jest np. j40 komenda ruchu. Wartość 0 oznacza brak zadania MC_DoNothing. Komendy są zgodne ze standardem PLCopen. Możemy wybrać np. MC_MoveAbsolute, które jest odpowiedzialne za ruch absolutny na zdefiniowaną pozycję zadaną, która znajduje się w innym słowie sterującym. Ilość słów sterujących jakie należy zdefiniować zależy od rodzaju wybranej komendy ruchu. Aplikacja komendowa polecana jest w przypadku sterowania z urządzenia nadrzędnego PLC. Komendy, które służą do synchronizacji to np. MC_GearIn, MC_CamIn oraz odpowiednio na wyłączenie tej synchronizacji MC_GearOut. Komendy te potrzebują ustawienia źródła dla sygnału mastera. W zakładce Data source ustawiamy sygnały sterujące dla potwierdzenia komendy, uruchomienia jazdy ręcznej, resetu błędów, szybkiego zatrzymania oraz innych funkcji. Możemy zaprogramować sterowanie prędkości lub ograniczenie momentu z wejściowych sygnałów analogowych. W zakładce Additional functions możemy uaktywnić dodatkowe funkcje takie jak komparatory, potencjometr cyfrowy, krzywki, regulator PID, pomiar pozycji czy wirtualnego mastera. W zakładce Synchronous wybieramy skalowanie mastera oraz jego typ. Możemy również wprowadzić skalowanie dla osi slave oraz sposób zmiany sprzężenia. Ostatnia zakładka dla tej aplikacji to Jog, gdzie parametryzujemy dynamikę dla trybu jazdy ręcznej.

Po wybraniu sterowania blokowego mamy do dyspozycji bloki, które zawierają wybraną komendę, pozycję docelową oraz dynamikę. Ich liczbę możemy sami zdefiniować. Uruchomienie bloku może odbywać się z wejścia cyfrowego, więc nie musimy posiadać sterownika PLC by uruchomić ruch. Dodatkową zaletą jest również możliwość uruchomienia sekwencji bloków po osiągnięciu zaprogramowanego trigera np. po zakończeniu wykonania danego bloku lub przez przerwanie sygnałem cyfrowym. Posiadając sterownik PLC możemy numer bloku oraz komendę startu wysłać przez komunikację przemysłową. Skraca to czas wyzwolenia w porównaniu do sterowania komendowego.

W kolejnych zakładkach aplikacji DS6 mamy możliwość monitorowania zadanego ruchu w zakładce Motion core. Jeżeli napęd wymaga dostrojenia regulatorów to możemy zrobić to w zakładce Control cascade. Jest tam regulator położenia, prędkości oraz prądowy. DS6 posiada również funkcję autotuningu. Jeżeli potrzebujemy dokładniejsze dane to możemy uruchomić funkcję oscyloskopu i wykreślić przebieg 12 parametrów jednocześnie. Parametry do obserwacji wybieramy z listy. Start może być przez triger lub po wciśnięciu startu.

W zakładce Terminal mamy możliwość podejrzenia jakie funkcje zostały przypisane do poszczególnych wejść oraz wyjść cyfrowych bądź analogowych. W kolejnej zakładce jest widok na wszystkie słowa sterujące kontrolne w zależności od wybranej aplikacji. Możemy monitorować te zmienne, a także zmieniać ich wartość.

W kolejnym kroku mamy możliwość zaprogramowania komunikacji przemysłowej. Do dyspozycji mamy EtherCat, Profinet lub Can, w zależności od typu sterownika silnika. W zakładce tej możemy sprawdzić status połączenia, wprowadzić korektę zmapowanych zmiennych, skorygować czasy synchronizacji.

Kolejnym etapem jest zaprogramowanie funkcji ochronnych dla serwonapędu. Możemy wprowadzić zmiany dla wartości domyślnych. Przykładowo pojawienie się błędu, gdy utracimy zasilanie fazowe lub połączenie z silnikiem. W kolejnym etapie możemy wybrać zmienne wyświetlane na ekranie falownika lub zablokować sterowanie lokalne z poziomu klawiatury.

Końcowe zakładki pozwalają na sprawdzenie statusu napędu, jaką ma wersję oprogramowania, ile przepracował godzin. W osobnym oknie pokazuje się licznik błędów oraz zdarzeń. Możemy zapisać konfiguracje oraz uruchomić napęd ponownie wykonując jego restart. Jeżeli chcemy szybko zmienić jeden parametr to możemy uruchomić listę parametrów w postaci tabeli A-Z. dostępna jest również wyszukiwarka parametrów. Jeżeli potrzebujemy dodatkowych funkcji w falowniku to możemy uzyskać dostęp do programowania graficznego. Tryb ten pozwala na zaprogramowanie licznika oraz innych funkcji podstawowego PLC, niedostępnych w standardowym wizardzie. Dostęp ten jest zablokowany i wymaga odblokowania specjalnym kluczem.

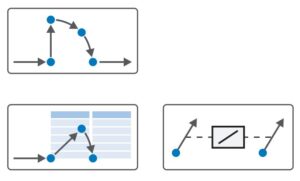

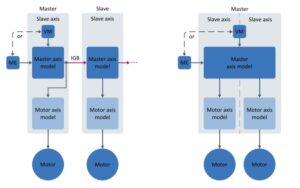

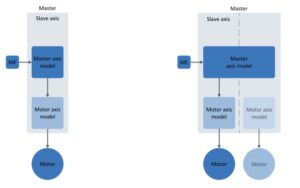

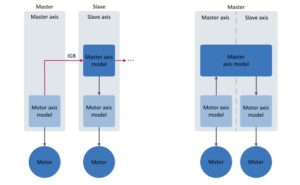

Typy synchronizacji w falownikach szóstej serii poniżej

Model 1: Wirtualny master lub enkoder. Wiele napędów typu slave

Sygnał jest dostarczany przez wirtualnego mastera lub enkoder. W przypadku sterownika dwuosiowego obie osie podążają za masterem. W przypadku napędu SD6 synchronizacja dostarczana jest przez szynę IGB zarówno do własnej osi jak i kolejnych napędów.

Model 2: Enkoder zewnętrzny. Indywidualny napęd typu slave

Sygnał jest dostarczany przez enkoder. Zarówno dla jednoosiowych jak i dwuosiowych urządzeń jest tylko jeden napęd typu slave.

Model 3: Aktualna pozycja osi jako master. Wiele napędów typu slave

Sygnał mastera jest dostarczany z aktualnej pozycji osi mastera. W przypadku napędów dwuosiowych druga oś podąża za masterem. Dla urządzeń jednoosiowych sygnał jest dostarczany przez szynę IGB.

Dokładny opis wszystkich komend można znaleźć w instrukcji Motion commands (V 6.5-H or higher) dostępnej na:

443046_02_HB_Drive_Based_Synchronous_en.pdf – Instrukcja obsługi Synchronizacji napędów oparty na serwonapędzie w j.angielskim

Zachęcamy do kontaktu po więcej szczegółów www.demero.pl lub biuro@demero.pl